Konstruktionsrichtlinien & Support

Wichtige Toleranzen in der CNC-Blechbearbeitung

- DIN EN ISO 9013-1: Thermisches Schneiden

- DIN EN 10029: Ebenheitstoleranzen Blechteile

- DIN ISO 2768-1: Grenzmaße für Längenmaße und Winkelgenauigkeit

1. Allgemeintoleranzen DIN ISO 2768

1.1 Allgemeintoleranzen für Längen und Winkelmaße DIN ISO 2768-1

Tabelle 1-1 Allgemeintoleranzen für Längenmaße

Toleranz-klasse | Grenzmaße (mm) für Nennmaßbereich (mm) | |||||||

>0,5 bis 3 | >3 | >6 | >30 | >120 | >400 | >1000 | >2000 | |

f (fein) | ±0,05 | ±0,05 | ±0,10 | ±0,15 | ±0,20 | ±0,30 | ±0,50 | ---- |

m (mittel) | ±0,10 | ±0,10 | ±0,20 | ±0,30 | ±0,50 | ±0,80 | ±1,20 | ±2,0 |

c (grob) | ±0,20 | ±0,30 | ±0,50 | ±0,80 | ±1,2 | ±2,0 | ±3,00 | ±4,0 |

v (sehr grob) | ---- | ±0,50 | ±1,00 | ±1,50 | ±2,5 | ±4,0 | ±6,00 | ±8,0 |

Tabelle 1-2 Allgemeintoleranzen für Radien und Fasen

Toleranz-klasse | Grenzmaße (mm) für Nennmaßbereich (mm) | |||||

>0,5 | >0,5 | >3 | >6 | >30 | >120 | |

f (fein) | ±0,00 | ±0,2 | ±0,5 | ±1,0 | ±2,0 | ±4,0 |

m (mittel) | ||||||

c (grob) | ±0,00 | ±0,3 | ±1,0 | ±2,0 | ±4,0 | ±8,0 |

v (sehr grob) | ||||||

Tabelle 1-3 Allgemeintoleranzen für Winkelmaße

Toleranz-klasse | Grenzmaße in Winkeleinheiten für Nennmaßbereich (mm) (kürzester Winkelschenkel) | ||||

bis 10 | >10 | >50 | >120 | >400 | |

f (fein) | ±1° | ±30` | ±20` | ±10 | ±5` |

m (mittel) | |||||

c (grob) | ±1° 30` | ±1° | ±30` | ±15` | ±10` |

v (sehr grob) | ±3° | ±2° | ±1° | ±30` | ±20` |

1.2 Allgemeintoleranzen für Form und Lage DIN ISO 2768-2

Tabelle 1-4 Allgemeintoleranzen für Symmetrie

Toleranz-klasse | Allgemeintoleranzen für Symmetrie (mm) für Nennmaßbereich (mm) (kürzeres Formelement) | |||

>3 | >6 | >30 | >120 | |

f (fein) | 0,5 | |||

m (mittel) | 0,6 | 0,6 | 0,8 | 1,0 |

c (grob) | 0,6 | 1,0 | 1,5 | 2,0 |

Tabelle 1-5 Allgemeintoleranzen für Geradheit und Ebenheit

Toleranz-klasse | Allgemeintoleranzen für Geradheit und Ebenheit (mm) für Nennmaßbereich (mm) | |||||

bis 10 | >10 | >30 | >100 | >300 | >1000 | |

H | 0,02 | 0,05 | 0,1 | 0,2 | 0,3 | 0,4 |

K | 0,05 | 0,1 | 0,2 | 0,4 | 0,6 | 0,8 |

L | 0,1 | 0,2 | 0,4 | 0,8 | 1,2 | 1,6 |

Tabelle 1-6 Allgemeintoleranzen für Rechtwinkligkeit

Toleranz-klasse | Allgemeintoleranzen für Rechtwinkligkeit (mm) für Nennmaßbereich (mm) (kürzerer Winkelschenkel) | |||

bis 100 | >100 | >300 | >1000 | |

H | 0,2 | 0,3 | 0,4 | 0,5 |

K | 0,4 | 0,6 | 0,8 | 1,0 |

L | 0,6 | 1,0 | 1,5 | 2,0 |

Tabelle 1-7 Allgemeintoleranzen für Lauf

Toleranz- klasse | Allgemeintoleranzen für Lauf (mm) (Rundlauf und Planlauf) |

H | 0,1 |

K | 0,2 |

L | 0,5 |

2. Laser- und Brennzuschnitte

Dieser Konstruktionskatalog definiert Grenzwerte für den Laserzuschnitt und dient zur Vorgabe bzw. Ausführung von Verzapfungsverbindungen. Weiter werden Toleranzabweichungen für den Laserzuschnitt und Ebenheitstoleranzen für Bleche angegeben.

2.1 Grenzwerte beim Laser-/Brennzuschnitt

2.1.1 Grenzwerte beim Laserzuschnitt

Blechstärke t (mm) | kleinstes Loch DB (mm) | kleinste Schlitzbreite DS (mm) | Kleinster Eckenradius rE |

1 | 0,5 | 0,5 | 0,2 |

1,5 | 1,2 | 0,8 | 0,2 |

2 | 1,4 | 1 | 0,3 |

2,5 | 1,5 | 1,5 | 0,3 |

3 | 2 | 1,5 | 0,3 |

4 | 3 | 2 | 0,4 |

5 | 2,5 | 2,5 | 0,5 |

6 | 4 | 3 | 0,6 |

8 | 5,5 | 4 | 0,8 |

10 | 6 | 5 | 1 |

12 | 7,5 | 6 | 1,2 |

15 | 10,5 | 7,5 | 1,5 |

20 | 14 | 10 | 2 |

25 | 17,5 | 12,5 | 2,5 |

2.1.2 Grenzwerte beim Brennzuschnitt

Blechstärke t (mm) | kleinstes Loch DB (mm) | Blechstärke t (mm) | kleinstes Loch DB (mm) |

20 | 26 | 45 | 67 |

25 | 33 | 50 | 75 |

30 | 39 | 60 | 90 |

35 | 52 | 70 | 105 |

40 | 60 | - | - |

2.2 Blechformate

- Kleinformat 1.000 mm x 2.000 mm

- Mittelformat 1.250 mm x 2.500 mm

- Großformat 1.500 mm x 3.000 mm

- Maxiformat 2.000 mm x 4.000 mm

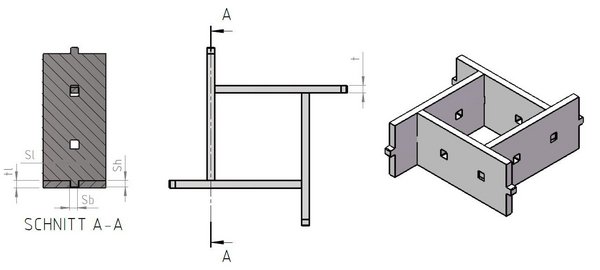

2.3 Steckverbindungen

Die Dimensionen von Stecker und Steckloch sind für jeden Verbindungspartner und für jede Blechstärke separat durch die nachfolgende Tabelle zu ermitteln.

Steckverbindungen mit gleicher Blechstärke

Kategorie | Blechstärke ts/ti (mm) | Breite Stecker Sb (mm) | Höhe Stecker Sh (mm) | Maße Steckloch fest Sf (mm) | Maße Steckloch lose Sl (mm) |

A | 2,0 bis 4,0 | ts | ti - 1 | ts +0,5 | 2 x ts |

B | 5,0 bis 8,0 | ts | ti – 2 | ts +1 | 2 x ts |

C | 10,0 bis 12,0 | ts | ti - 3 | ts +2 | 2 x ts |

D | 15,0 bis 25,0 | Positionsgravur | Positionsgravur | Positionsgravur | Positionsgravur |

Weitere Empfehlungen:

- Min. zwei Steckverbindungen pro Teil

- Abstand zur nächsten Steckverbindung ca. 250-350 mm

- Stecker min. 10mm vom Teilerand entfernt positionieren

2.4 Schraub- u. Nietverbindungen in Blech

1 Gewindeschweißbolzen (Hersteller Fa. Soyer, HBS, etc.)

2 Gewindeeinpressbolzen (Hersteller Fa. KVT, Böllhoff, etc.)

3 Einpressmutter (Hersteller Fa. KVT, Böllhoff, etc.)

4 Gewindeloch Regelgewinde metrisch DIN 13-1, Gewindeloch Feingewinde DIN 13-2 und Gewindeloch

Zollgewinde DIN ISO 228-1

5 Skt-Blindnietmutter (Hersteller Fa. KVT, Tubtara, Würth, etc.)

6 Skt-Schweissmutter DIN 929 (Hersteller Fa. Würth, etc.)

7 POP-Blindniet DIN 7337 (Hersteller Fa. Würth, etc.)

8 Kegelsenkung für Senkschrauben DIN 74

9 Vierkantausschnitt für Schlossschrauben DIN 603

10 Lochpunktschweißung Langloch

11 Lochpunktschweißung Rundloch

2.5 Rohr- und Profilzuschnitte

Werkstückgewicht: max. 1500 kg Werkstücklänge: max. 5800 mm

Rohr- und Profilabmessungen für die Profil-Laserbearbeitung

Profilform | Abmessung [mm] | |

Min. | Max. | |

Rundrohr | D=20 | D=408 |

Hohlprofil | 20 x 20 | 300 x 300 350 x 250 400 x 100 |

U-Profil | 20 x 20 | 254 x 254 |

L-Profil | 20 x 20 | 254 x 254 |

I-Träger | 20 x 20 | 200 x 200 |

H-Träger | 20 x 20 | 200 x 200 |

Sonstige | 20 x 20 | 254 x 254 |

Weitere Empfehlungen:

- Position der Profilschweißnaht (wenn vorhanden) auf der Zeichnung angeben

- Ausschnitte für Profile in Blechen umlaufend um 0,8mm vergrößern

Radien von Hohlprofilen:

- Warmgefertigte Rohre nach EN 10210

- Eckenradius Innen r = t

- Eckenradius Außen r =2 x t

- Kaltgefertigte Rohre nach EN 10219

- Eckenradius Innen r = 1,5 x t

- Eckenradius Außen r = 2,5 x t

3. Biegeteile

3.1 Grenzwerte für Biegearbeiten

| U-Profil 100x100x100 | U-Profil 100x50x100 | Z-Profil 50x30x50 | Z-Profil 50x13x50 |

| Entlastungsschlitz auf der Biegelinie | Loch zu nah an der Biegelinie |

Blechstärke t [mm] | Biegeradius r [mm] | Kleinste Schenkellänge L1 [mm] | Kleinster Lochabstand L2 [mm] | Maximaler Biegewinkel ⌂ [ °] | Z-Profil

Z [mm] | U-Profil

U [mm] |

1 | 1,0 | 4,5 | 4 | 35° | 7,5 | 10,5 |

1,5 | 1,5 | 5,5 | 5 | 35° | 13 | 10,5 |

2 | 2,0 | 6,5 | 6 | 35° | 13 | 10,5 |

2,5 | 2,5 | 9 | 8 | 35° | 13 | 10,5 |

3 | 3,0 | 11,5 | 10 | 35° | 16 | 11 |

4 | 4,0 | 13 | 12 | 35° | 21 | 16 |

5 | 5,0 | 16,5 | 15 | 65° | 21 | 20 |

6 | 8,0 | 22 | 20 | 65° | 29 | 25 |

8 | 10,0 | 33 | 30 | 65° | 42 | 38 |

10 | 12,0 | 45 | 40 | 75° | 42 | 38 |

12 | 16,0 | 60 | 50 | 85° | 52 | 50 |

15 | 22 | 70 | 60 | 85° | - | - |

Weitere Empfehlungen:

- Entlastungskerben wenn möglich vermeiden

- Maße für Entlastungskerben und Biegefreischnitte sind dem Kapitel 4.1

„Grenzwerte beim Laser-/Brennschnitt“ zu entnehmen.

5.3 Grenzabmaße für Biegearbeiten

Für einfache, einzelne Biegungen gelten die Allgemeintoleranzen der Toleranzklasse m (mittel) für Längen- und Winkelmaße nach DIN EN ISO 2768-1.

Für große Bauteile und/oder mit mindestens zwei aufeinanderfolgenden Biegungen können die Allgemeintoleranzen der Toleranzklasse c (grob) nach DIN EN ISO 2768-1 sicher eingehalten werden. Entsprechend geforderte Toleranzen müssen von Fall zu Fall geprüft und explizit in der Zeichnung angegeben werden, da sie i.d.R. nicht dem Standard-Zeichnungskopf entsprechen. Die Allgemeintoleranzen der Toleranzklasse c (grob) dienen dabei als Orientierung.